2025-08-15 15:36:39

压铸比压是压铸工艺中至关重要的工艺参数,直接决定金属液填充模具的能力、铸件致密度及表面质量。以下是对其核心要点的系统阐述:

本质含义:指压射冲头作用于熔融金属单位面积上的静压力值,反映金属液所受的实际推动力大小,单位为兆帕(MPa)。需注意设备显示的理论压力与实际传递至金属液的有效压力存在差异。

核心价值:通过精准控制比压,可平衡充型速度与模具保护需求,实现高质量铸件生产。过低易导致欠铸或冷隔,过高则可能引发飞边、粘模或加剧模具磨损。

材料特性主导需求差异高熔点合金(如铜基)因流动性差需更高比压维持充型能力;铝合金虽流动性好,但复杂薄壁件仍需较高比压确保远端填充。典型经验值为:铝合号40-120MPa,镁合金60-150MPa,铜合金80-200MPa。

铸件几何复杂度驱动分级调控薄壁区域或长流程通道需局部强化比压以突破阻力;厚大部位若采用统一高压易产生涡流卷气,需结合慢速-高速分段控制。

模具设计与浇注系统的匹配性浇口截面积越小,金属液流动阻力越大,所需比压相应提升;多分支流道设计会分散有效压力,需通过加大主浇道截面积补偿。

动态过程参数的协同作用压射速度与比压呈正相关关系,高速压射需匹配更高比压防止前端降温凝固;金属液温度过高会降低黏度,间接削弱有效比压的作用效果。

初始慢速封堵阶段以较低恒定压力推进金属液平稳覆盖浇口,排除空气并形成稳定前沿。此阶段压力约占总比压的30%-50%,避免过早冲击型芯。

高速充型主体阶段达到峰值比压,确保金属液高速穿透深腔及狭窄截面。现代压铸机支持实时监测位移量,自动修正压力曲线以应对流动阻力变化。

增压补缩终末阶段在金属开始凝固时施加二次加压(可达主比压的80%),持续压迫正在凝固的金属补偿体积收缩。保压时间根据合金种类设定,铝合金通常5-15秒,镁合金更短。

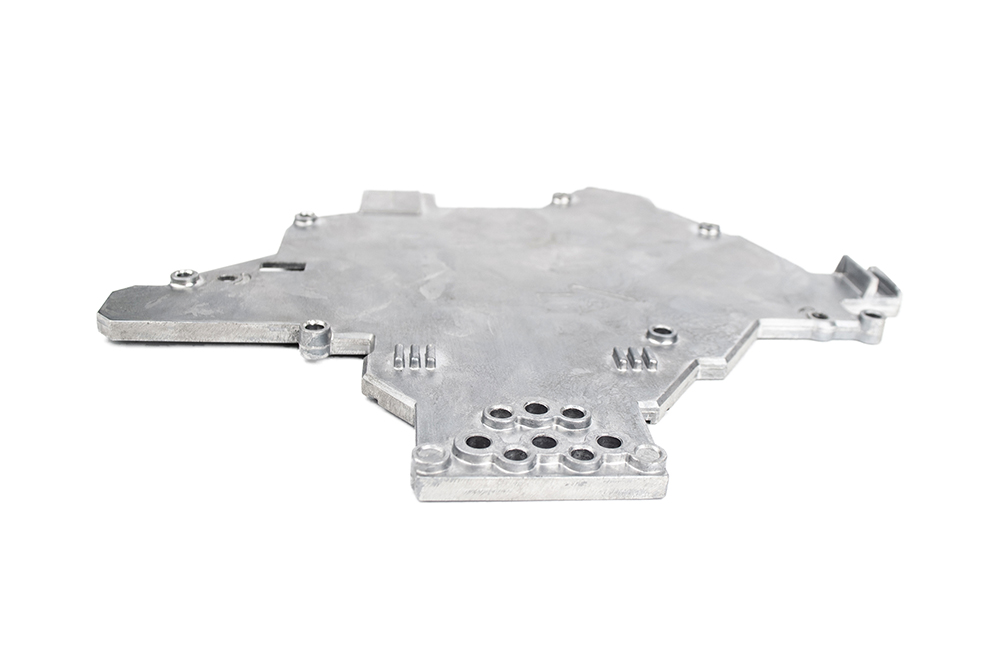

分类施策原则:普通壳体类(40-70MPa)、汽车安全件(60-100MPa)、精密散热片(80-120MPa)、高强度结构件(100-150MPa),具体依据壁厚和功能要求浮动。

缺陷诊断逻辑:欠铸伴随冷纹多为比压不足;表面密集气泡指向增压时机不当;飞边毛刺提示终压过高或泄压延迟;内部缩孔需延长保压时间并核查冷却速率。

渐进式调试方法:每次调整幅度不超过10MPa,配合金相检测观察缩松改善程度,当铸件密度接近理论值98%时判定为最佳区间。

智能化闭环控制:集成型腔压力传感器,实时采集充型曲线并与预设模型对比,动态修正比压参数。

能量效率优化:双级增压系统通过主缸提供基础流量,蓄能器补充瞬时高压,较传统方式节能约30%。

虚拟仿真指导:借助MAGMA/FLOW-3D软件模拟不同比压下的充型过程,预测最优参数组合,减少试模次数。

周期性校准:每季度使用标准测压仪校验设备显示值与实际输出偏差,确保控制精度。

温度联动管理:建立金属液温度-比压补偿机制,温度每升高10℃,适当降低5%-8%的设定压力。

模具状态监控:定期清理分型面残留金属物,避免局部阻力异常导致的虚假压力读数。

典型案例表明,某新能源汽车电机壳体通过将比压从85MPa提升至110MPa,成功消除两处微小缩孔,抗拉强度由280MPa提升至320MPa,良品率从89%提高至97%。这印证了合理调控比压对提升产品性能的关键作用。