2025-06-26 15:15:56

塑料手板是指用塑料材料制作的实物模型,通常用于产品设计验证、功能测试或展示。它通过快速成型技术(如3D打印、CNC加工等)将设计图转化为可触摸的实体模型,是产品开发流程中的重要环节。以下是关于塑料手板的详细说明:

定义塑料手板是一种用于验证产品设计、结构或功能的实体模型,通常由塑料材料(如ABS、PLA、PC等)制成,具有与最终产品相似的外观、尺寸和部分功能。

作用设计验证:检查产品外形、装配结构、尺寸比例是否合理。功能测试:验证产品的可动性(如关节、齿轮)、承重能力、装配逻辑等。市场展示:用于展会、客户沟通或宣传,替代量产样品。模具开发参考:为后续量产模具提供优化依据,降低开发风险。

3D建模:使用CAD软件(如SolidWorks、ProE、Rhino等)设计产品模型,确保精度和细节。

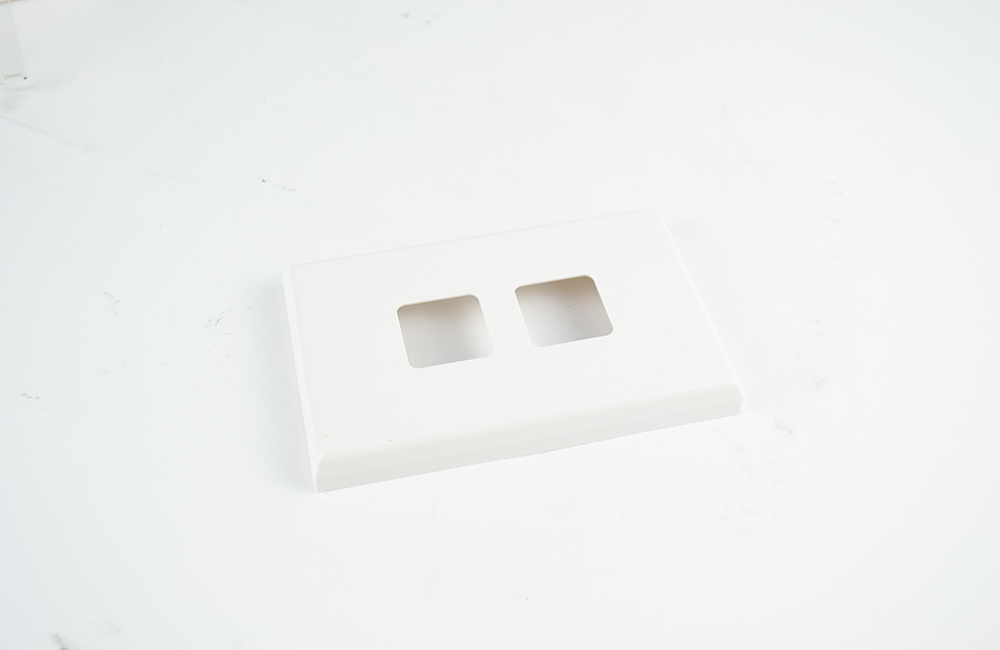

拆分零件:将复杂产品拆分为多个零件(如外壳、内部结构、按键等),便于分别加工和组装。

根据需求选择合适的塑料手板制作工艺:

3D打印适用场景:小批量、复杂结构、镂空部件或需要快速成型的模型。常用材料:PLA、ABS、树脂(如光敏树脂、聚氨酯)。优势:无需模具,成本低,支持复杂几何形状。劣势:表面精度较低,大尺寸模型可能变形,材料强度有限。工艺示例:FDM(熔融沉积成型):适合PLA/ABS材料,成本低但表面有层纹。SLA(光固化成型):适合精细模型,表面光滑,但树脂材料成本较高。

CNC加工适用场景:高精度、高强度、大尺寸外壳或结构件。常用材料:ABS、PC、POM(赛钢)、铝合金(后期可喷涂塑料质感)。优势:精度高、表面质量好,适合功能性测试。劣势:成本高,复杂曲面加工困难,需要编程和刀模。

硅胶复模适用场景:中小批量复制(通常5-50件)。流程:先通过3D打印或CNC制作原型→制作硅胶模具→注入塑料(如PU、环氧树脂)复制。优势:可快速生产多个一致的手板,成本低。劣势:模具制作周期长,复杂结构可能无法脱模。

去除支撑/毛边:3D打印模型需拆除支撑结构,CNC或复模件需处理飞边。

打磨抛光:用砂纸(从粗到细)打磨表面,提升光泽度。

喷涂上色:

根据设计要求喷涂油漆(如哑光、高光、金属漆),或添加丝印标签。

可模拟量产产品的质感(如仿金属、仿橡胶)。

装配:将多个零件组装成完整模型,测试关节、卡扣、按键等功能。

| 对比维度 | 塑料手板 | 金属手板 |

|---|---|---|

| 材料 | PLA、ABS、树脂等 | 铝合金、不锈钢、铜等 |

| 加工工艺 | 3D打印、CNC、复模 | CNC、钣金、焊接、抛光 |

| 成本 | 低(适合少量、复杂结构) | 高(适合高精度、高强度需求) |

| 重量 | 轻 | 重 |

| 表面处理 | 喷涂、打磨 | 阳极氧化、电镀、喷砂 |

| 适用场景 | 消费电子、玩具、医疗设备 | 汽车零件、机械配件、高端结构件 |

消费电子产品手机、耳机、无人机等外观验证,按键手感测试。例子:3D打印手机壳原型,测试握持感和装配逻辑。

汽车配件仪表盘、车灯、内饰件的设计验证,减少开模风险。例子:CNC加工汽车格栅手板,验证装配和外观。

医疗设备外壳、手柄、结构件的人体工学测试。例子:3D打印手术器械手柄,验证握持舒适度。

玩具/动漫周边角色模型、可动关节手办的功能测试。例子:SLA打印动漫人物手板,验证造型和涂装效果。

工业设备外壳、面板、齿轮组的装配测试。例子:复模制作设备外壳,测试防水性和耐候性。

材料选择根据用途选择材料:需要透明效果→PMMA(亚克力)。需要柔韧度→TPU、硅胶。需要耐高温→PC或PA(尼龙)。

精度控制3D打印误差通常在±0.1mm~±0.5mm,CNC加工可达±0.05mm。复杂结构需考虑收缩率和变形问题。

成本优化简单结构用3D打印,复杂精密零件用CNC或复模。避免不必要的支撑结构,减少后处理时间。

知识产权保护手板模型可能涉及专利或商业机密,需签订保密协议。

塑料手板是产品开发中不可或缺的环节,既能快速验证设计,又能控制成本。根据需求选择3D打印、CNC或复模工艺,配合后处理(打磨、喷涂、组装),可以高效完成从概念到实物的转化。如果是小批量、复杂结构或低成本需求,3D打印塑料手板是最主流的选择!