2025-06-24 15:56:38

高精度手板件是指尺寸精度、表面质量、装配匹配度等达到较高标准的手板模型,通常用于验证产品的细节设计、装配精度或功能可靠性。与普通手板件相比,高精度手板件对加工设备、工艺和材料的要求更高,成本也更高。以下是关于高精度手板件的详细说明:

一、高精度手板件的特点

尺寸精度高:

尺寸误差通常控制在 ±0.05mm~±0.1mm(甚至更高),接近量产模具的精度。

适用于对尺寸匹配要求极高的场景(如精密装配、嵌入式结构)。

表面质量好:

表面光滑,无明显刀痕、层纹或瑕疵。

可进行镜面抛光、喷砂、电镀等表面处理。

装配匹配度高:

多部件装配时,能精准模拟量产件的配合效果(如卡扣、螺丝孔、轴承等)。

材料性能接近量产:

使用与量产相同的材料(如特定牌号的金属、工程塑料),确保测试结果的可靠性。

二、高精度手板件的制作方式

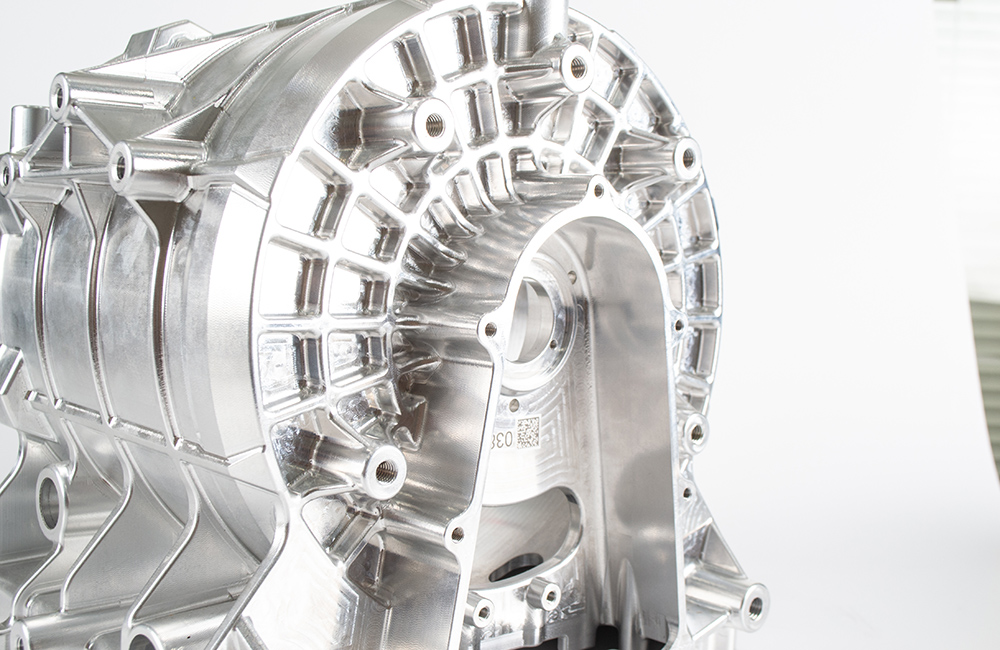

1. CNC精密加工

适用材料:铝合金、不锈钢、铜、工程塑料(如POM、尼龙)等。

特点:

精度高(可达±0.01mm~±0.05mm),适合复杂曲面、精密孔位和螺纹加工。

可加工金属和塑料,适合功能性测试(如装配、受力分析)。

局限性:

成本较高(单件几百到几千元),小批量生产周期长。

复杂内部结构(如镂空、深腔)可能需多次装夹或特殊工艺。

2. 硅胶复模(真空灌注)

适用材料:聚氨酯(PU)、环氧树脂等。

特点:

基于CNC原型或3D打印原型复制,成本低,适合小批量(10~50件)。

精度较高(±0.1mm~±0.2mm),表面光滑。

局限性:

材料性能与量产塑料(如ABS、PC)有差异,不适合功能性测试。

需要先有原型(CNC或3D打印模型)。

3. 金属3D打印(SLM/DMLS)

适用材料:不锈钢、铝合金、钛合金等。

特点:

可直接加工复杂结构(如拓扑优化设计、蜂窝状结构)。

精度高(±0.1mm~±0.2mm),无需模具。

局限性:

成本高(单件数千元),表面粗糙度较差,需后处理(打磨、抛光)。

部分材料性能不如传统加工(如金属疲劳强度)。

4. 注塑试模

适用材料:ABS、PC、PA等工程塑料。

特点:

使用量产模具或简易试模工具,精度和表面质量接近量产标准。

适合大批量高精度手板(如消费电子外壳)。

局限性:

需要开模,成本高(单模几万到几十万元),适合中批量以上需求。

三、高精度手板件的应用场景

精密装配验证:

如汽车零部件、医疗设备、航空航天组件等,需验证多部件配合的精度和可靠性。

功能性测试:

如电子产品结构强度、运动机构(齿轮、轴承)的耐磨性、密封性测试。

外观与细节确认:

如消费电子外壳的按键手感、标识清晰度、表面处理效果(阳极氧化、电镀)。

模具验证:

在正式开模前,通过高精度手板件测试模具设计的合理性,避免量产风险。

四、高精度手板件的关键注意事项

材料选择:

优先选择与量产一致的材料(如铝合金6061、ABS塑料),避免因材料性能差异导致测试失真。

工艺优化:

对于复杂结构,需优化加工路径(如CNC编程)或拆分部件,减少变形和应力集中。

表面处理:

根据需求选择适当的表面处理工艺(如抛光、喷砂、电镀),提升外观和触感。

检测与验收:

使用三坐标测量仪、激光扫描仪等设备检测尺寸精度。

进行装配测试、功能性测试(如跌落、振动、温湿度环境测试)。

五、高精度手板件的成本

加工方式 单件成本 精度范围 适用场景

CNC加工(金属) 500~3000元 ±0.05mm~±0.1mm 精密装配、功能性测试

金属3D打印 1000~5000元 ±0.1mm~±0.2mm 复杂结构、拓扑优化设计

硅胶复模 200~800元/件 ±0.1mm~±0.2mm 小批量外观件、结构简单件

注塑试模 1万~10万元/模 ±0.1mm~±0.2mm 大批量高精度外观件(如手机外壳)

六、总结

高精度手板件是产品研发中不可或缺的环节,尤其适用于对尺寸、装配和性能要求极高的场景。其制作成本较高,但能有效降低量产风险,节省后期修改模具或设计的成本。如果需要制作高精度手板件,建议:

明确需求(精度、材料、数量、用途);

选择合适的加工方式(CNC、金属3D打印、硅胶复模等);

与专业的手板厂合作,确保工艺和质量控制。